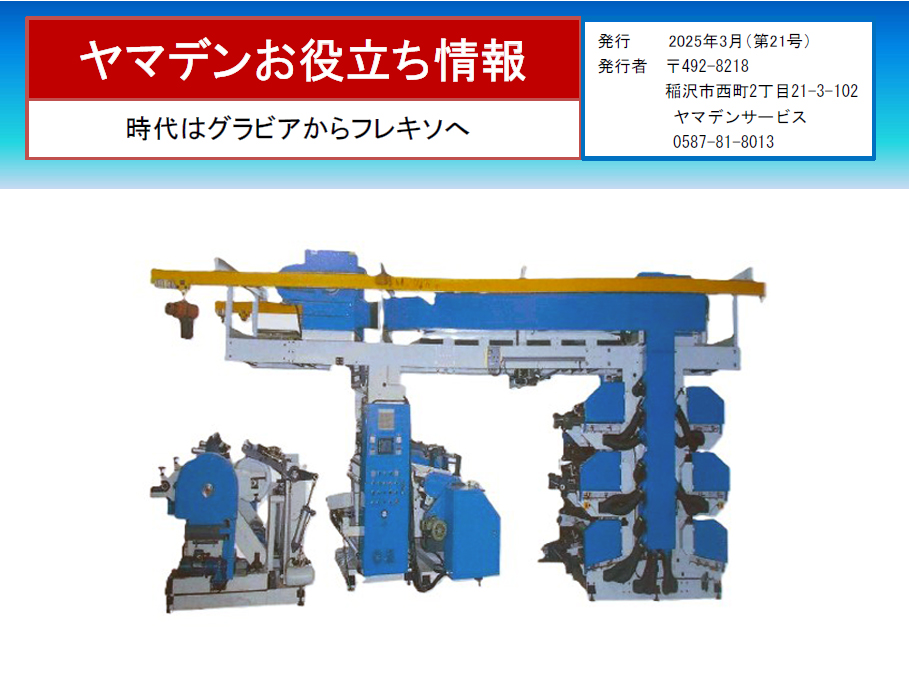

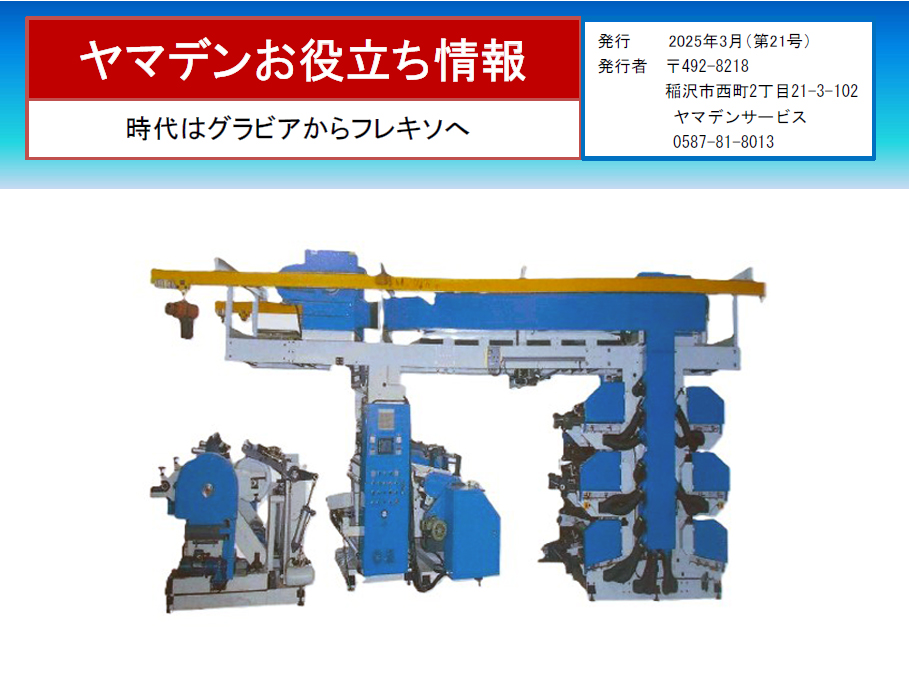

フレキソ印刷機

|

|

もしこれが可能となったら、かなりの競争力となるのではないでしょうか?

では、中華飯店で全ての料理を注文を受けてから3分以内に出すというのはどうでしょうか?

両方共不可能に見えます。でも、両方共可能なのです。中華飯店は実在しています。

フィルムの印刷ではまだ聞いたことがありません。今迄の常識では不可能です。常識を破れば可能となります。

ヤマデンの工場でそれを実現します。

|

使用する機械はスタック型フレキソ印刷機です。(上記写真)

何故スタック型か、それは価格がリーズナブルだからです。どんなに高性能でも投資額が高額だと、なかなか元が取れません。

フィルム印刷は、版洗いやドクタチャンバーの手入れ等印刷以の作業が沢山あります。

それら全てをチームワークでこなして初めて

表題のことが可能となるのです。それがノウハウです。

この機械とノウハウを手に入れた会社が

これから伸びていくのでしょうね。

|

|

|

グラビア印刷はご存じのように凹版印刷で、フレキソ印刷は凸版印刷です。

版がゴム版あることから、版に弾力がある為、印刷の対象物も弾力のあるダンボール不織布・紙などの印刷機として日本国内では普及してきました。

国内でも10年以上前からフィルムの印刷にもフレキソをと叫ばれてきましたが、実際はそれほど普及していないようです。

一番の原因は品質でしょうが、他にも消耗 |

消耗品の供給やサービスの面でも不安があったのではないでしょうか。

これらに関してヤマデンは機械のサービスはもちろん、消耗品の供給に関しても完璧な体制をユーザーの皆さんには提供できるよう準備を致します。

また導入前に試験運転が出来るようヤマデンの工場にデモ機を準備しますので、現物の印刷を確認できます。 |

|

|

1・版の保管

グラビアの版は鉄製であるため重量も重く場所をとります。フレキソ版はゴム製 なので軽量で場所をとりません。

2・カラコン不要

グラビアの場合、ユニット間に乾燥工程があるため、フィルムに収縮が生じて見当ずれが起きてしまいます。

そのためカラコンが必要となります。

フレキソのユニット間隔は短く、乾燥工程がないため見当ずれが起きません。

従ってカラコンは不要です。

|

3・印刷スピード

グラビア印刷では通常スピードは100m前後ですが、フレキソの場合見当ずれが起きないのと、乾燥工程を一括して行い、更に印刷版胴をセクショナル運転できることから200m前後の運転ができます。

4・印刷機の占有スペース

グラビア印刷機はユニットを横に並べて

いきますので、色数が増えれば占有スペースが増していきます。これに対しフレキソ印刷機は縦方向にユニットを増やしていきますので、色数を増やしても占有スペースは増えません。

|

|

|

以上説明したことから、印刷精度が同等に

なってきた現在、フレキソ印刷にはメリットしかないということがおわかり戴けたことと思います。

従って、これからグラビア印刷機の買替えや新規参入はフレキソ印刷に変わっていく

|

ことは時代の趨勢ではないでしょうか?

考えてみて下さい。

200mのフレキソ印刷機を1台導入することは、100mのグラビア印刷機を2台導入することと同じになるのですよ。

|

|

|

グラビア印刷機

|

|

なぜグラビア印刷機のインフィードとアウトフィードのテンションコントローラ(以下テンコン)はサーボモータを使用した速度テンコンでなければならないのでしょうか?

ヤマデンが速度テンコンを世にだして10年以上がたちます。

その間インフィード(IF)とアウトフィード(OF)のテンションの重要性を発信し続けていますがまだまだ理解されていないのが多数というのが現状です。 |

|

それには、こちらの説明の仕方が不十分な点があったのかも知れない、という反省に立ちながら再度解説を試みたいと思います。

★★★★

以下に代表的な3つのテンション制御方式の内容とその違いについて述べていきますので、最後までお読みください。

|

|

テンション原理図をご覧ください。

印刷機の善し悪しは次の2つの条件を満たしていることが必要です。 |

| |

1・ |

この図の「IFテンション」と「OFテンション」が広範囲(0.5kg~30k)にわたって安定していること。(高精度) |

| |

2・ |

切換え時に巻出機と巻取機からのショックが「IFテンション」と「OFテンション」に影響を与えないこと。(ふんばり) |

|

|

この図のIFとOFの構成部品が書かれているNO・1の制御方式が、この二つの条件を満たしており、グラビア印刷機における、理想的な制御方式です。 |

|

図におけるIFとOFがパウダブレーキとパウダクラッチで構成されるNO・2の制御方式です。

IFではクラッチに一定の電圧をかけ、ブレーキ電圧を制御して、テンションを設定値に保ちます。

OFではブレーキに一定の電圧をかけ、クラッチ電圧を制御して、テンションを設定値に保ちます。

パウダによる制御はトルク制御なのですが、

トルク制御は速度制御とちがって「ふんばり」がききません。

そのため「IFテンション」は巻出しテンションの影響をうけます。

|

|

ブレーキだけでは巻出しテンションよりも小さい「IFテンション」を制御することができないのです。

それで、クラッチに一定電圧をかけて、巻出しテンションよりも小さいテンションを制御できるようにしたのが、この制御方式なのです。

OFも同様の原理になります。

理論上はこれで良さそうなのですが、実際はブレーキとクラッチが絶えずケンカしているため制御が不安定で、更にパウダの寿命も縮めてしまいます。 |

|

原理図におけるNO・3の構成がこの制御方式になります。

IFはダンサロールの位置情報をワイヤーで連結したリングコーンに伝え、速度を一定に保つ速度テンコンの一種です。

テンションの大きさはワイヤーにつるされた重りで決まります。

リングコーン方式は、インバータが普及する以前に考案された、モータの無段階制御方式のことです。精度はインバータほど高くありませんからテンションの精度もよくありません。

OFはPIV(ギヤボックス)方式です。

主軸とピンチロールがギヤボックスを介して接続されており、ギヤ比を変えることによりテンションが上下します。これも速度テンコンの一種です。 |

|

実験した人にはわかりますが、少しの速度変化でテンションは大きく変動します。

しかもこの方式は自動ではなくて手動ですからテンションを変化させてから落ち着くまで、かなりの時間がかかります。

また「ふんばり」もきかないため、切換え時のショックがOFにもろに伝わり、落ち着くのに数分かかることもあります。その間は不良品を垂れ流すこととなるのです。

この方式のもう一つの欠点は、IFにもOFにも表示器が無いため、テンションが大きく変動しているのに、それを目で確認できないことです。

テンション表示無しで印刷をする、ということがどんなに恐ろしいことか、理解できない人がいるということが、実に恐ろしいことです。 |

|

同じ時期に創業したのに、何十年か経った現在業績をのばして大きくなった会社と、そうでない会社があります。

成功したある会社の社長が、「会社を大きく出来るか、そうでないかは度胸で決まる」と言いました。確かにそれも事実だと思いますが、私は「成功するかしないかは、トップの理解力」だと思っています。

儲かっていない会社の機械は購入した時のままです。もちろん途中で故障したこともあったでしょうから、修理のための費用はかけたことと思います。

一方儲かっている会社は修理はもちろん、性能アップのための改修にお金を使っています。

設備投資という言葉がありますが、修理に使ったお金を設備投資とはいいません。使ったお金に対し配当が無いからです。

|

|

これに対し改修は機械の性能アップを目的としますから、改修した翌日からロスが減少しますので、この減少したロスの分が配当として戻ってくることになるのです。ですからこれを設備投資と呼ぶことができます。

結論として言えることは、設備投資を積極的に実施してきた会社は儲かっている会社で・設備投資を行わなかった会社は儲かっていない会社ということができます。

その差はどこからくるのかというと、会社のトップの機械の性能、とりわけテンションに関する理解があるかどうかということになります。

この「お役立ち情報」を読まれた会社トップがテンションの重要性を理解して、設備投資を行い、配当をものにして、儲かる会社に変身することを、心から願っています。

★★設備投資が利益の分かれ目★★ |

|

1・この図はサーボモータとサーボモータを使用した速度テンコンである。

2・この太枠の中身が

パウダクラッチ・ パウダブレーキ・ インバータモータ

となっているのがパウダ式トルクテンコンである。

3・この太枠の中身が

ダンサロール・リングコーン(インフィード)

PIV(アウトフィード)

となっているのが旧式の速度テンコンである

|

|

◆古いグラビア印刷機・製袋機や巻取機の修理・改修やメンテナンス引き受けます。

どこのメーカーでも大丈夫です。

◆インフレ機・ラミ機・フレキソ印刷機やその他どんな機械でも困ったことがあったら連絡ください。

◆製造中止になった部品や、納期がかかる部品は必ず代替品があります。

ヤマデンが探して交換します。

◆大きな制御盤に入っている古いテンコンは即交換です。

◆古いインフレ巻取機はテンションをスライダックで調整している物がありますが、即交換です。

◆扇形ギヤ式の製袋機では利益を出すのが難しいです。

サーボ式に改修しましょう。

|

|

|

速度テンコン

◆高速度PID制御による精密なテンション制御

◆ハンチングを抑えるための感度調整がVRツマミで可能

◆ダンサロール不要

|

|

|

|

セクショナル印刷機

◆コンペンレスで見当ずれを制御

◆ヤマデン特許のドクター装置を搭載

◆制御盤レス

|

|

| |

|